Digitale Zwillinge und maschinelles Lernen

Was ist das Ziel Ihres Projekts, und warum ist es für die Lebensmittelindustrie relevant?

Christian Krupitzer: Das Ziel unseres Projekts ist es, das Potenzial der Digitalisierung in der Lebensmittelindustrie, insbesondere für Molkereien, zu untersuchen. Dabei orientieren wir uns an der Digitalisierung in anderen Branchen (z. B. Automobilbranche) und übertragen diese Erkenntnisse auf die Lebensmittelproduktion, um deren Digitalisierungspotenzial aufzuzeigen. Wir analysieren sowohl die bereits erfassten Daten als auch deren Nutzungsmöglichkeiten und untersuchen, welche zusätzlichen Daten erforderlich sind, um die Vision von Industrie 4.0 auch in der Lebensmittelindustrie zu verwirklichen. Ein besonderer Fokus liegt auf der Anomalieerkennung. Wir betrachten Produktionsdaten sowohl fermentierter als auch nicht fermentierter Molkerei-Produkte, um Varianzen und verschiedene Produktionsschritte sowie Maschinenarten zu berücksichtigen. Mithilfe von maschinellem Lernen möchten wir Auffälligkeiten in den Daten erkennen und überprüfen, ob diese Schwankungen in der Produktqualität oder potenzielle Verarbeitungsprobleme vorhersagen können. Somit möchten wir digitale Zwillinge und maschinelles Lernen verwenden, um die Produktionsprozesse in der Lebensmittelindustrie effizienter und sicherer zu gestalten.

Jun.-Prof. Dr. Christian Krupitzer, Leiter des Fachgebiets Lebensmittelinformatik ©Universität Hohenheim

Welche Daten werden für das Projekt erfasst und wie unterstützen Sie die Qualitätssicherung?

Dana Jox: Die Erfassung vielfältiger Daten ist essenziell für unser Projekt. Dabei arbeiten wir sowohl mit Maschinendaten als auch mit Lebensmitteldaten und übergeordneten Produktionsinformationen. Diese Daten helfen uns, Anomalien vorherzusagen und den Zustand der Produkte besser zu verstehen. Zu den erfassten Daten gehören:

- Maschinendaten: Diese dienen insbesondere der Vorhersage von Anomalien. Hier erfassen wir Parameter wie Temperatur, Druck und Laufzeiten der Maschinen.

- Lebensmitteldaten: Diese beschreiben den Zustand des Produkts und umfassen Qualitätsparameter wie Feuchtigkeit, Fettgehalt und pH-Werte.

- Produktionsdaten: Hierzu zählen Informationen über den Produktionsablauf, beispielsweise Produktumstellungen oder der Einfluss von Mitarbeitenden an der Produktionslinie.

Der Fokus unserer Datenerfassung liegt dabei nicht nur auf dem Endprodukt, sondern vielmehr auf den Prozessen und Einflussfaktoren entlang der gesamten Produktionskette. So können wir gezielt Anomalien vorhersagen, die die Produktqualität beeinträchtigen könnten.

Für die Qualitätssicherung ist diese umfassende Datenerfassung entscheidend. Sie ermöglicht es uns, potenzielle Probleme frühzeitig zu identifizieren, insbesondere solche, die durch komplexe und parallele Produktionsprozesse entstehen. Die Daten bieten uns wertvolle Einblicke in die verschiedenen Einflussfaktoren, die den Produktionsprozess oder Produkt beeinflussen.

Dana Jox, M.Sc., Doktorandin und wissenschaftliche Mitarbeiterin im Projekt ©Universität Hohenheim

Welche konkreten Vorteile bieten digitale Zwillinge in der Lebensmittelproduktion?

Christian Krupitzer: Der digitale Zwilling ist ein virtuelles Abbild eines realen Objekts oder Prozesses, das uns ermöglicht, verschiedene Szenarien zu simulieren und zu analysieren, ohne in die reale Produktion einzugreifen. In der Lebensmittelproduktion bietet er zahlreiche konkrete Vorteile, obwohl die Anwendung in dieser Branche aufgrund der Komplexität biologischer Prozesse anspruchsvoller ist als beispielsweise in der Automobilindustrie.

Digitale Zwillinge sind in manchen Branchen schon sehr etabliert, bspw. in der Automobilindustrie. In dieser Branche wird der gesamte Produktionsprozess digital abgebildet. Durch die Simulation und Kontrolle von Maschinenverhalten können Vorhersagen über das Endprodukt getroffen und die Produktion optimiert werden. Dies bietet eine exakte und kontinuierliche Überwachung.

Dies ist in der Lebensmittelindustrie erschwert aufgrund der Komplexität des Produkts. Insbesondere bei biologischen Prozessen wie der Fermentation ist eine vollständige Überwachung schwieriger. So kann etwa ein 50.000-Liter-Fermentationstank nicht in allen Aspekten zu jeder Zeit gemessen werden. Hier kommt der digitale Zwilling ins Spiel, indem wissenschaftliche Modelle und Annahmen integriert werden, um diese Lücken zu füllen und die Prozesse besser zu verstehen.

Die erweiterten Nutzungsmöglichkeiten des digitalen Zwillings in der Lebensmittelproduktion umfassen:

- Modellierung von Prozessen: Messbare Parameter wie Temperatur oder Rührgeschwindigkeit können im digitalen Zwilling modelliert werden. Dies hilft uns, bessere Einblicke in die Prozesse wie Fermentation zu gewinnen, indem wissenschaftliche Modelle hinzugefügt werden, die auf den gemessenen Daten basieren.

- Prozessoptimierung durch Simulation: Mit einem digitalen Zwilling können wir Produktionsparameter simulieren und optimieren, ohne die reale Produktion zu unterbrechen. Das ermöglicht es uns, Anpassungen schnell und effizient durchzuführen und dabei die bestmögliche Produktqualität sicherzustellen.

Langfristig bietet der digitale Zwilling erhebliche Potenziale:

- Anpassung an Rohstoffvariabilität: Simulationen im digitalen Zwilling können dabei helfen, Schwankungen in den Rohstoffen auszugleichen. Ein Beispiel dafür ist die Sommer- und Wintermilch, deren Rohstoffzusammensetzung variiert. Der digitale Zwilling kann diese Unterschiede vorhersagen und den Produktionsprozess entsprechend anpassen.

- Produktentwicklung: Der digitale Zwilling könnte auch in der Produktentwicklung eine Schlüsselrolle spielen. Er könnte beispielsweise helfen, die Auswirkungen von Rezeptänderungen auf Geschmack und Aroma vorherzusagen, bevor teure und zeitaufwendige physische Tests durchgeführt werden müssen.

- Technologie-Transfer: Eine weitere interessante Möglichkeit besteht darin, Erkenntnisse aus kleineren Technikumsversuchen auf die größeren Produktionslinien zu übertragen. Das beschleunigt die Einführung neuer Produkte und Prozesse.

Natürlich stehen wir noch am Anfang dieser Technologie, und es gibt weiterhin offene Forschungsfragen. Dennoch sind wir zuversichtlich, dass die Bedeutung des digitalen Zwillings in der Lebensmittelproduktion zunehmen wird.

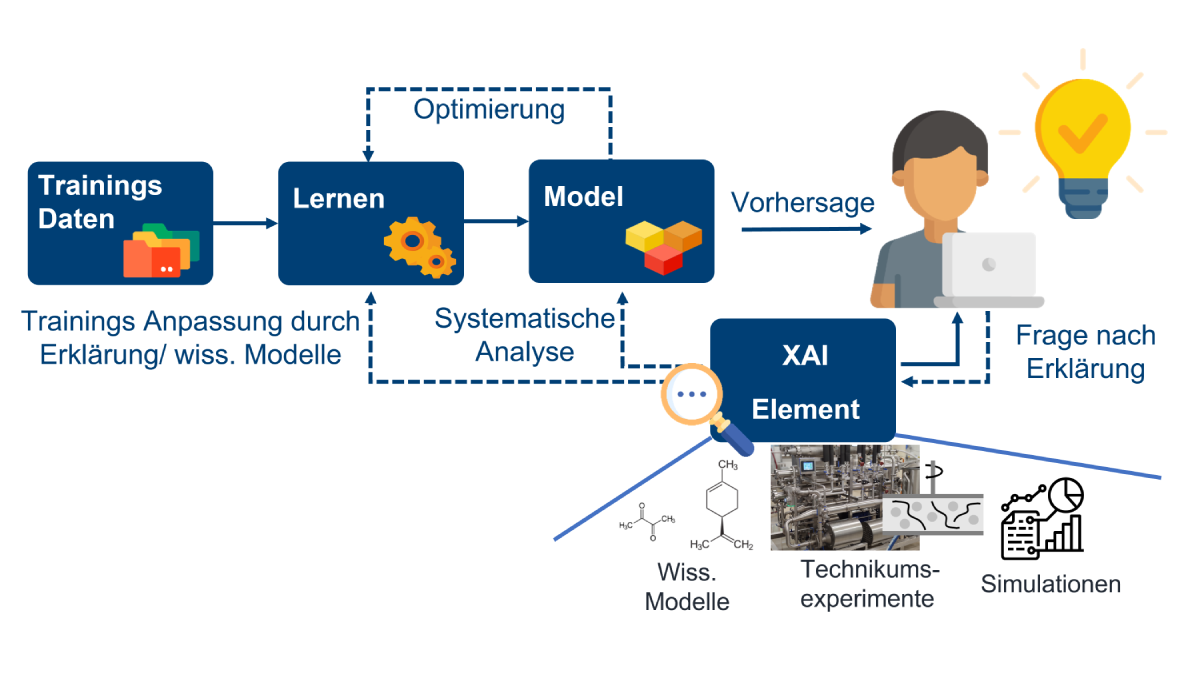

Prozess-Abbild durch maschinelles Lernen. ©Jox, Dana., Hummel, D., Hinrichs, J., and Krupitzer Christian.

Wo liegen die größten Herausforderungen bei der Einführung von digitalen Zwillingen und maschinellem Lernen in der Lebensmittelproduktion?

Christian Krupitzer: Eine der größten Herausforderungen besteht darin, dass jedes Produktionsunternehmen einzigartige Anforderungen und Gegebenheiten hat. Besonders in der Lebensmittelindustrie, etwa in der Milchverarbeitung, variieren die Produktionsumgebungen stark. Es gibt keine allgemeingültigen Lösungen, die auf alle Betriebe angewendet werden können. Das bedeutet, dass jedes Machine-Learning-Modell speziell auf eine bestimmte Produktionslinie oder ein Produkt zugeschnitten werden muss. Da das resultierende Modell sehr spezifisch für den jeweiligen Einsatz ist, werden wir im Rahmen unseres Projekts eine Machine-Learning-Pipeline entwickeln, die übertragbar ist für die grundlegenden Schritte des Lernen eines spezifischen Modells..

Eine weitere große Herausforderung ist die Datenqualität. Die Erstellung und Pflege eines Machine-Learning-Modells erfordert einen enormen Aufwand in der Datenaufbereitung. Es muss sichergestellt werden, dass die Daten vollständig, korrekt und von hoher Qualität sind. Oft haben wir es mit unvollständigen oder fehlerhaften Daten zu tun, die sorgfältig behandelt werden müssen, bevor sie für das Modell verwendet werden können.

Dana Jox: In der Praxis erfordert dieser Prozess die Entwicklung einer umfangreichen Datenverarbeitungspipeline. Diese Pipeline umfasst mehrere Schritte, von der Analyse der Daten über die Behandlung fehlender oder fehlerhafter Datensätze bis hin zur Auswahl der geeigneten Algorithmen für das maschinelle Lernen. Zwar können einige dieser Schritte automatisiert und für andere Produktionskontexte angepasst werden, aber die Daten selbst bleiben oft spezifisch für das jeweilige Unternehmen und Produkt. Grundlegend ist zunächst eine umfassende Erfassung der Daten im Prozess und die Möglichkeit, diese auch abzurufen – zwei Anforderungen, die längst noch nicht in allen Betrieben gegeben sind.

Es kommt hinzu, dass viele Betriebe in der Lebensmittelindustrie – insbesondere kleinere oder traditionellere Betriebe – noch keine Industrie-4.0-Lösungen implementiert haben. Hier stößt man oft auf Widerstände gegenüber neuen Technologien, was die Einführung von KI-gestützten Prozessen erschwert. Insbesondere werden zunächst nur die Implementierungskosten gesehen, da das Potenzial der Datenanalyse noch vielfach unbekannt ist. Es braucht Offenheit und Bereitschaft, diese neuen Prozesse zu implementieren, und gleichzeitig müssen maßgeschneiderte Lösungen für jedes Unternehmen entwickelt werden.

Welche langfristigen Möglichkeiten sehen Sie im Einsatz von digitalen Zwillingen und maschinellem Lernen in der Lebensmittelproduktion?

Dana Jox: Langfristig bietet der Einsatz digitaler Zwillinge enormes Potenzial für die Lebensmittelproduktion. Ein zentraler Vorteil liegt in einem tieferen Verständnis von Produktionsprozessen und Produktqualitäten. Der digitale Zwilling kann dazu beitragen, zu erkennen, warum ein Produkt möglicherweise nicht die gewünschten Eigenschaften aufweist oder ein Prozess nicht optimal abläuft. Dieses vertiefte Prozessverständnis hilft dabei, die Produktqualität zu verbessern und die Prozesssteuerung präziser zu gestalten.

Christian Krupitzer: Ein weiteres langfristiges Ziel ist die Rückverfolgbarkeit entlang der gesamten Produktionskette. Mit einem digitalen Zwilling könnte es möglich werden, jede einzelne Produktionsstufe zu überwachen und somit Rückschlüsse bis hin zum Konsumenten zu ziehen. Besonders spannend ist die Idee eines adaptiven Mindesthaltbarkeitsdatums, das sich an den spezifischen Produktionsbedingungen orientiert. Der digitale Zwilling könnte auf Grundlage der gesammelten Daten eine dynamische Berechnung vornehmen, die sich an Faktoren wie Lagerung, Transport und Produktionsbedingungen anpasst.

Im Bereich der Rezepturentwicklung, besonders bei der Herstellung pflanzlicher Alternativen, bietet der digitale Zwilling ebenfalls großes Potenzial. Ein häufiges Problem bei pflanzlichen Proteinen, wie etwa Erbsenproteinen, ist der Eigengeschmack. Der digitale Zwilling könnte durch Simulationen aufzeigen, wie man diesen Geschmack gezielt behandeln oder überdecken kann. Dadurch könnte die Entwicklung neuer, geschmacklich ansprechender pflanzlicher Produkte beschleunigt werden.

Was die technologische Basis betrifft, so nutzen wir KI und maschinelles Lernen, um die Datenverarbeitung und -analyse zu ermöglichen. Maschinelles Lernen erlaubt es uns, Muster in den gesammelten Daten zu erkennen und auf dieser Basis Vorhersagen zu treffen. Dies ergibt uns die Möglichkeit, verschiedene Szenarien durchzuspielen, um die Auswirkungen auf das Endprodukt zu bewerten.

Insgesamt sehen wir den digitalen Zwilling als eine Schlüsseltechnologie, die in Zukunft eine zentrale Rolle in der Lebensmittelproduktion spielen könnte. Die Kombination aus Prozessoptimierung, erhöhter Rückverfolgbarkeit und besserer Produktentwicklung macht ihn zu einem äußerst vielversprechenden Werkzeug für die Industrie 4.0.