Wege zum automatisierten Lager

Gefragte Partner

Digitalisierung, Flexibilisierung, Verfügbarkeit und smarte Lagersteuerung stehen aktuell auf der Agenda vieler Unternehmen aus der Lebensmittelindustrie. Lösungen zur Automatisierung des Materialtransports spielen spätestens dann ihre Stärken aus, wenn im Mehrschichtbetrieb rund um die Uhr oder auf begrenztem Raum eine große Anzahl von Artikeln gelagert und umgeschlagen werden. Bei der Entscheidung für die Verwendung eines intralogistischen Systems ist nicht nur die Lagerkapazität zu berücksichtigen, sondern auch der Warenfluss, die Anzahl der verfügbaren Artikelarten und die Supply Chain-Anforderungen des Unternehmens. Jedes System hat bestimmte Eigenschaften, die berücksichtigt werden müssen, wenn nach einer Lösung für die Problematik eines bestimmten Lagers gesucht wird. Die gute Nachricht: Die Aussteller der Anuga FoodTec sind mit ihrem breit aufgestellten Portfolio auch gefragte Partner, wenn es darum geht, Lebensmittelproduzenten auf ihrem Weg zu effizienten, nachhaltigen Logistikprozessen zu begleiten.

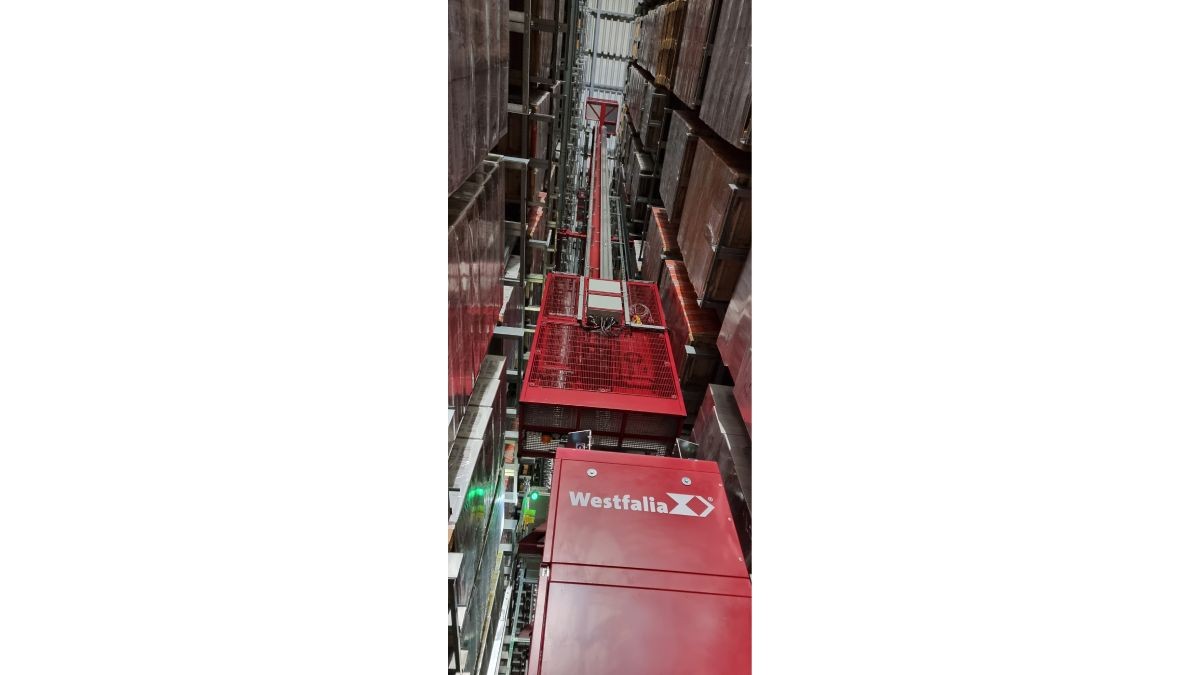

Flurgebundene Regalbediengeräte (RBG) sind auch bei minus 35 Grad Celsius einsatzfähig. © Westfalia

Mehr Tempo beim Einlagern

Automatische Palettenlager sind unter diesen Gesichtspunkten so universell einsetzbar wie keine andere Lagertechnologie. Ob in einfachtiefer, doppeltiefer oder mehrfachtiefer Ausführung, ob in Tiefkühlumgebungen bis minus 35 Grad Celsius oder bei Normaltemperatur, ob als Flach- oder Hochregallager mit einer Höhe bis 45 Metern – das automatische Palettenlager ist der Allrounder, der sich für nahezu alle Arten von Lebensmitteln geeignet. Die Stellplätze für Paletten, Gitterboxen und Individualträgersysteme können dabei über drei Tonnen Last aufnehmen. Betrieben mit automatischen Regalbediengeräten oder alternativ mit Shuttle Systeme steht das automatische Palettenlager für schnelle und ressourcenschonende Materialflüsse.

Doch aus welchen Komponenten besteht ein solches System, ab wann ist deren Einsatz wirtschaftlich sinnvoll und wie sieht der Prozess zur Einführung aus? Auf dem Kölner Messegelände können sich Besucher einen Überblick über alle Bausteine einer erfolgreichen Intralogistik-Automatisierung verschaffen. Dazu zählen etwa schienengeführte Hochgeschwindigkeits-Regalbediengeräte (RBG). Als Schlüsseltechnologie kommen sie immer dort zum Einsatz, wo Personen, Flurförderzeuge oder autonome mobile Roboter aufgrund enger Gassen keinen Zutritt zum Lager haben. Als Einmaster oder Zweimaster sorgen sie für mehr Tempo bei der einfach-, doppel- oder mehrfachtiefen Ein- und Auslagerung der Waren. Dabei stehen verschiedenste Lastaufnahmemittel für unterschiedliche Stellplatztiefen zur Auswahl.

Hohe Lagerdichte bei geringer Kapazität

Eine der schwierigsten Herausforderungen für Lebensmittelunternehmen besteht darin, auf einer begrenzten Fläche mehr Lagerkapazität zu erzielen. Eine häufig gewählte Lösung ist die Verwendung von kompakten Shuttle-Systemen, da diese den verfügbaren Raum optimieren und somit Platz für eine größere Anzahl von Paletten schaffen. Im Gegensatz zu einem Regalbediengerät handelt es sich dabei um kompakte elektrische Fahrzeuge für die automatische Beschickung von Palettenlagern. Sie fahren individuell in jede Regalzeile und können sowohl die Ebenen als auch Gassen wechseln. Dank ihres modularen Design lassen sich die Systeme auch in Gebäuden integrieren, die ungewöhnliche Formen haben. Durch das einfache Hinzufügen weiterer Shuttles lässt sich die Ein- beziehungsweise Auslagerleistung skalieren. Vertikalförderer ermöglichen zudem den Einsatz der Shuttles auf jeder beliebigen Regalebene, so das sich beliebig hohe Lager mit Shuttle-Systemen aussatten lassen.

Dass die Aussteller auf dem Kölner Messegelände über die klassischen Regalbediengeräte hinausdenken und neue Möglichkeiten für die Automation erschließen, zeigt beispielsweise Westfalia mit der Aviator-Technologie. Der Clou dabei: Die Hallenflächen sind weiter begeh- und befahrbar, weil das System ohne Fahrschiene am Boden auskommt. Anders als ein flurgebundenes Regalbediengerät fährt der Aviator mit seinem Fahr- und Hubwerk in der obersten Ebene des Lagers. Alle Stellplätze dieser Ebene bleiben erhalten. Seile senken und heben das Lastaufnahmemittel innerhalb der Regalgasse. Mithilfe intelligenter Automatisierungstechnik werden die Regalfächer und Kanäle gewohnt präzise angesteuert.

Fahrerlos unterwegs am Boden

Wenn es darum geht, intralogistische Abläufe im Unternehmen für eine digitale Zukunft zu automatisieren, gelten fahrerlose Transportsysteme (FTS) als eine weitere wegweisende Lösung. Die "kleinen Helfer" optimieren den Materialfluss und stehen in Konkurrenz zu konventionellen Flurförderzeugen, Förderbändern, Stetigförderern oder Elektro-Hängebahnen. Mittels FTS lässt sich die Zahl von Leer- und Falschfahrten auf annähernd null reduzieren, weil die Fahrzeuge automatisch zum richtigen Regal fahren.

Dank vereinheitlichter Schnittstellen können FTS nahtlos in bestehende Lagerprozesse integriert werden. Mehrfrequente Leitdrähte und Transponder im Boden stellen die Orientierung in den Gängen sicher. Die Fahrwege gliedern sich in den laufenden Betrieb ein, sodass Lageraufbauten und Arbeitsflächen erhalten bleiben. Ausgestattet mit entsprechenden Sicherheitsfunktionen sind sie die optimale Wahl für den effizienten Mischbetrieb mit manuellen Fahrzeugen und Fußgängern in Lager und Produktion. Allerdings: Ein FTS kann vorausliegende Hindernisse erkennen, ist aber nicht in der Lage, sie zu umfahren – das heißt, es bleibt stehen, bis kein Risiko mehr besteht.

Anders bei autonomen mobilen Robotern (AMR), die Personen oder Gegenständen selbständig ausweichen und sich mittels einer erfassten Umgebungskarte die effizienteste Route zum Ziel berechnen. Mit ihnen soll die Intralogistik noch einmal flexibler werden. Jeder dritte professionelle Serviceroboter wird laut Angabe der International Federation of Robotics (IFR) mittlerweile für den Transport von Waren oder Gütern eingesetzt. So stieg der weltweite Umsatz mit autonomen mobilen Robotern im Jahr 2020 um elf Prozent auf über eine Milliarde US-Dollar. Die meisten verkauften Einheiten kommen in Innenräumen zum Einsatz – beispielsweise in der Produktion oder im Lager. Laut IFR-Prognose soll der Markt weiterhin jährlich um bis zu 40 Prozent wachsen. Zu den jüngsten Entwicklungen zählen hier vollintegrierte Kombinationen aus Cobot und Transportplattform.

Autonome Navigation im Lager

Auch viele Lebensmittelhersteller sehen in den mobilen Robotern eine gute Möglichkeit, ihre Arbeitsabläufe effizienter zu gestalten und den Fachkräftemangel zu begegnen. Anders als fahrerlose Transportfahrzeuge navigieren sie frei innerhalb eines definierten Bereiches. Dafür sorgen intelligente 360 Grad Sensorik, Laserscanner, 3D-Kameras und ein Software-Algorithmus, der sowohl horizontal als auch vertikal mögliche Hindernisse erkennt und im Bedarfsfall dafür sorgt, dass das AMR automatisch anhält, bevor es zur Kollision kommt. Eine integrierte Kollisionserkennung sorgt dafür, dass die Roboter gemeinsam sicher und effizient in dynamischen Umgebungen arbeiten können. Bei der Aufnahme der Ladungsträger orientieren sich AMR an dessen Position und Ausrichtung. Dadurch eignen sie sich grundsätzlich für alle horizontalen Transporte am Boden oder Hol- und Bringdienste, wie sie von Menschen ausgeführt werden.

Gerade wenn Abgabestellen wie Mischer nicht linear angeordnet sind, sind AMR eine interessante Variante. Entsprechende Dosierstellen lassen sich beispielsweise über solch ein mit Laser-Navigation gesteuertes Fahrzeug von AZO anfahren, das die entsprechend der Rezeptur exakt gewogenen Rohstoffe einsammelt. Aber auch zur Maschinenbestückung im Rahmen eines Werkzeugwechsels oder für die Labor-Automatisierung eigenen sich AMR.

In der Vielseitigkeit solcher Fahrzeuge sieht auch Jan Louwen, Global Head of AGV und Geschäftsführer des Stäubli Standortes in Sulzbach-Rosenberg ein herausragendes Merkmal. „Unser PF3 ist ein echter Allrounder. Man kann damit beispielsweise zuerst Europaletten anheben und im Anschluss in der Produktion Waren von A nach B bewegen. Das sind für Anwender starke Argumente, weil sie mit einem Fahrzeugtyp unterschiedliche Applikationen erfüllen können“, so Louwen. Die mobile Transportplattform reiht sich mit Abmessungen von 1.750 x 970 x 400 Millimetern in die Dimensionen gängiger Industriefahrzeuge ein, überzeugt aber gleichzeitig mit einer hohen Traglast von drei Tonnen. Dank seines standardisierten, skalierbaren Aufbaus in Kombination mit unzähligen Einsatzmöglichkeiten ist das PF3 der flexible Allrounder in der Intralogistik- und Produktionsumgebung.